|

內容詳情

準球形/球形/角形氧化鋁導熱填料應用研究進展概述 二維碼

319

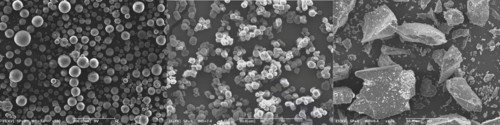

發表時間:2023-10-10 10:11 前言 隨著5G+物聯網時代臨近,各種電子設備的發展趨向于集成化、高速度、多功能兼容和高可靠性以及穩定性發展,電子設備的發熱量成倍增加,這對系統的散熱性能提出了更高要求。導熱界面材料(TIM)是散熱系統的關鍵材料,是連接芯片與散熱器之間熱量傳遞的橋梁。然而,用于熱界面材料的聚合物,如環氧樹脂、有機硅、聚氨酯等,具有很低的導熱系數[0.1~0.3 W/(m·K)],無法滿足快速傳熱的要求,因此需要開發具有高導熱的熱界面材料。通常的方法是在聚合物基體中加入導熱填料來實現高效的熱傳導。氧化鋁因為來源廣泛,價格較低,在聚合物基體中填充量大,具有較高的性價比,是目前制備高導熱絕緣材料的主要填料。 氧化鋁導熱填料的配方工藝研究 目前市場上導熱氧化鋁填料主要包括致密度較高的高溫燒結氧化鋁(燒結溫度1600~1700℃)和高溫熔融氧化鋁(熔融溫度2050℃)兩大類。高溫燒結氧化鋁按形貌又分為類球氧化鋁/準球氧化鋁和角形氧化鋁,高溫熔融氧化鋁即球形氧化鋁。

球形氧化鋁為1~150μm顆粒,形貌為球狀,高填充率、高堆積密度,吸油率低等。但其在高溫焰流下氧化鋁相變很復雜,由此生產的氧化鋁除主要為α相外,往往還含有δ相、θ相等雜相,而這是高熱導率要求所不希望的。角形氧化鋁顆粒形貌以具有尖銳的棱角為特征,生產成本低,轉化率高,但純度低,填充率低,電導高等導致了其導熱材料導熱系數低。類球α-氧化鋁或準球氧化鋁相含量高、純度高、表面光滑,但顆粒形貌為橢圓形,影響填充率,且產品成本較高。 基于不同形貌導熱氧化鋁體系穩定性、高性能、低成本等需求考量,通過實現球形、類球/準球形、角形氧化鋁填料緊密堆積,搭建導熱網絡結構,從而提升導熱界面材料導熱系數,由該方法制備的復合導熱氧化鋁填料型的導熱高分子材料有望在市場上得到廣泛應用,需求大。 為了解決上述問題,張巖巖等以Dinger-Funk方程為理論基礎,研究了界面材料導熱系數與氧化鋁粉體的形貌、粒徑、填充量及復配比例之間的關系,以期選出導熱氧化鋁填料最佳性價比配方工藝。結果表明:當界面材料用球形、角形和類球/準球形導熱氧化鋁填料按照復配比例(質量比)0.088∶0.299∶0.613進行復配時,復配粉體的堆積密度可達到2.69 g/cm3,復配粉體添加量(質量比)可達92.0%,獲得界面材料導熱系數為3.34W/(m·K)。 氧化鋁導熱填料的表面改性研究 由于氧化鋁粒子和有機樹脂基體界面間相容性很差,造成氧化鋁粒子極易團聚,很難均勻地分散到高分子基體中,此外,氧化鋁粒子與有機樹脂的表面張力差異不同,使得高分子基體很難潤濕粒子表面,從而導致二者界面處存在空隙,增加了復合材料的界面熱阻。如何降低氧化鋁顆粒之間的團聚,改善氧化鋁粉體與高分子基體的界面相容性,提高它們在高分子基體中的分散性,從而獲得性能優異的復合材料,就成為氧化鋁在填充材料領域中應用的關鍵性問題。 利用有機表面改性劑分子中的官能團在顆粒表面吸附或化學反應對顆粒表面進行改性,有目的地改變粉體表面的物理化學性質,如表面能、表面極性等,能很好地解決氧化鋁粉體在樹脂中分散性差的問題。表面處理是優化氧化鋁粉體材料性能的關鍵技術之一,對提高氧化鋁粉體的應用性能和價值起著至關重要的作用。 偶聯劑不僅能夠與無機粒子表面產生化學結合,而且偶聯劑中含有化學官能團,有足夠長的碳鏈能夠與基體產生物理糾纏或共結晶,因而與高聚物基體也有很強的反應性和相容性,主要有硅烷、鈦酸酯、鋁酸酯、有機絡合物、磷酸酯等偶聯劑。普通氧化鋁的表面改性劑以傳統的硅烷偶聯劑為主。賈春燕等針對氧化鋁導熱填料的表面處理進行了研究,試驗選取不同的偶聯劑對氧化鋁導熱填料進行表面處理,通過吸油值、粘度及掃描電鏡對表面處理后的氧化鋁進行表征,并對偶聯劑的表面處理作用及機理進行了初步的探討。結果表明,偶聯劑可以明顯的降低氧化鋁的吸油值,相對于未表面處理的氧化鋁,經三種不同偶聯劑表面處理后氧化鋁的吸油值下降了7%~30%。且在合適的偶聯劑添加量范圍下,氧化鋁/樹脂復合材料的粘度逐漸降低,在某一值時,其粘度下降趨緩,基本達到平衡。表面處理后的氧化鋁粉體分散性較好,顆粒無明顯團聚現象存在,粉體棱角減少。 為提高界面材料的導熱性能,劉永鶴等采用不同工藝對界面材料用導熱氧化鋁填料進行改性研究,通過考察導熱氧化鋁填料的形貌、添加量、復配比例對界面材料導熱性能的影響,選取導熱氧化鋁填料最佳性價比配方和改性工藝。實驗結果表明:球形氧化鋁、類球/準球形氧化鋁和角形氧化鋁,分別采用干法、濕法、干法-濕法聯合改性工藝進行改性,其中干法-濕法聯合改性工藝改性包覆的效果最好,同時表觀密度最大,因此導熱系數最高。選取45μm球形氧化鋁、45μm類球/準球形氧化鋁、5μm角形氧化鋁以2∶3∶2的質量比復配改性,通過SEM檢測得出粉體之間形成緊密的導熱網絡通道,導熱系數可以達到4.25 W/(m·K)。 結語 盡管Al2O3導熱系數相對不是太高,但其化學性質穩定,絕緣性能好,填充到聚合物中的粘度較低,可以得到很高的填充率,最重要的是具有極高的性價比,是導熱填料中用量最多、用途最廣泛的一種填料。然而目前制備的導熱界面材料熱導率達到12~15W/(m·K),因此,要提高材料的熱導率,勢必從氧化鋁Al2O3的填充率和導熱網絡通道方面開發應用潛力,因此,Al2O3導熱填料可在超細粒度、結晶程度、顆粒形貌、復配工藝及表面改性等方面進行進一步研究以提高其應用性能。 (1) 粒度方面:進一步研究超細亞微米及更細的高導熱填料Al2O3,亞微米顆粒可以更好地填充到顆粒之間,不但有利于形成顆粒之間的導熱通道,而且還可以降低界面接觸熱阻。 (2) 結晶、形貌方面:提高結晶程度和顆粒形貌規整度,不但有利于顆粒本身熱導率,還可以降低粘度,增加填充率。 (3)研究復配工藝提高填充率和導熱性能,即不同顆粒大小級配、不同形貌的復配。 (4)通過有效的表面改性,改善Al2O3和有機聚合物直接的浸潤性,從而提升Al2O3填充率。 金戈新材在氧化鋁的應用及改性方面的研究已有多年的經驗,可根據您的需求,快速提供氧化鋁定制化解決方案。若有需要,可點擊右下方客服咨詢,或致電0757-87572711,我們會安排相關人員與您盡快聯系,或直接致電業務經理。 |

最新資訊

聯系我們

|